Excellence Opérationnelle &

Taux de Rendement Synthétique (TRS)

Définition

Le Taux de Rendement Synthétique (TRS) est la traduction de « Overall Equipment Effectiveness » (OEE) est un indicateur clé de performance utilisé dans l’industrie manufacturière pour évaluer l’efficacité globale d’une ligne de production. Il est utilisé pour mesurer le rapport entre le temps de production réel et le temps de production théorique maximum. En d’autres termes, le TRS mesure le pourcentage de temps que la ligne de production est en production effective.

Le TRS est également un indicateur clé de la performance opérationnelle et de la qualité des produits fabriqués. Il permet aux entreprises de mesurer l’efficacité de leurs processus de production et d’identifier les goulots d’étranglement qui peuvent nuire à leur capacité de produire des produits de qualité dans les délais impartis.

Que faut il mettre en place ?

Il est nécessaire de suivre quelques étapes clés :

1. Définir les objectifs

Avant de commencer, il est important de définir clairement les objectifs que l’on souhaite atteindre grâce au TRS.

Par exemple, il peut s’agir d’améliorer la productivité, de réduire les temps d’arrêt ou d’optimiser les temps de changement de production. Cette étape permet de mieux cibler les actions à mener pour atteindre les résultats escomptés.

2. Identifier les indicateurs clés

Une fois les objectifs fixés, il est important d’identifier les indicateurs clés qui permettront de mesurer les performances de la production. Les indicateurs les plus couramment utilisés dans le calcul du TRS sont la disponibilité, la performance et la qualité.

3. Collecter les données

Pour pouvoir calculer le TRS, il est nécessaire de collecter les données relatives à la production, telles que le temps de production, le temps d’arrêt, le temps de changement de production, le nombre de pièces produites, etc. Il est également possible d’utiliser des outils de mesure tels que des capteurs IoT pour collecter ces données automatiquement.

4. Traiter les données

Une fois les données collectées, il est important de les traiter pour pouvoir calculer les différents indicateurs du TRS. Pour cela, il est possible d’utiliser des outils de traitement de données tels que Node-Red, qui permettent d’automatiser les calculs et de gagner du temps.

5. Afficher les résultats

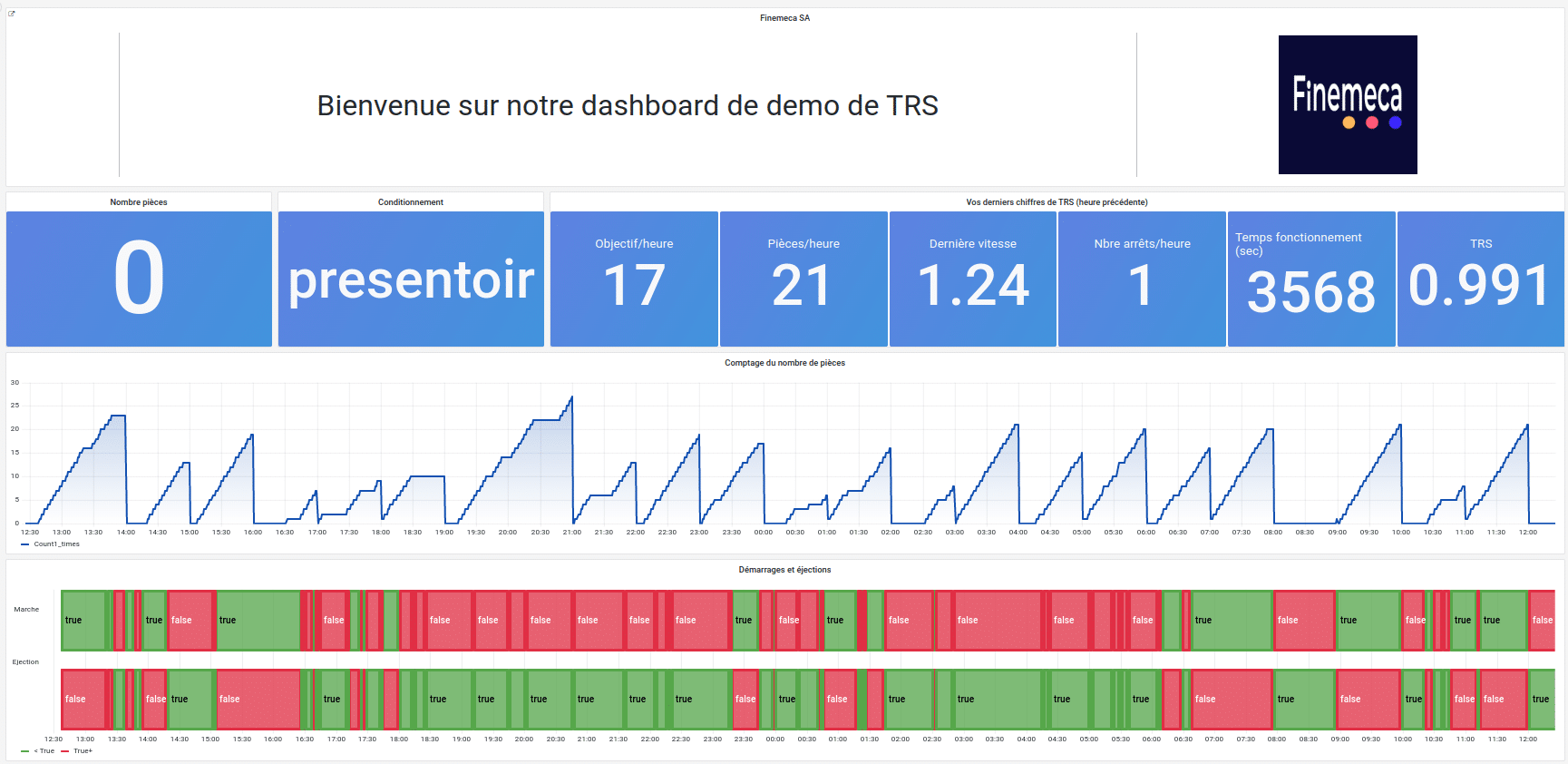

Enfin, il est important d’afficher les résultats du calcul du TRS de manière claire et accessible aux différents acteurs de l’usine. Pour cela, il est possible d’utiliser des outils de visualisation de données tels que Grafana, qui permettent de créer des tableaux de bord interactifs et personnalisables.

Vous souhaitez une démo en ligne de notre solution IoT ?

L’excellence opérationnelle

L’excellence opérationnelle est une approche de gestion qui vise à optimiser les opérations et les processus d’une entreprise en vue d’atteindre des niveaux de performance élevés, de qualité et d’efficacité.

Pour un industriel, l’excellence opérationnelle peut se traduire par une amélioration de la productivité, de la qualité, de la sécurité, de la rentabilité et de la satisfaction des clients. Cela implique d’identifier et de mettre en œuvre des pratiques efficaces pour maximiser l’utilisation des ressources, minimiser les déchets, éliminer les inefficacités, standardiser les processus, améliorer la qualité, réduire les temps de cycle et renforcer la collaboration entre les différentes fonctions de l’entreprise.

L’excellence opérationnelle repose souvent sur des outils et des méthodes tels que le Lean Manufacturing, le Six Sigma, le Kaizen, le Total Quality Management (TQM), le 5S, le Value Stream Mapping, entre autres. L’objectif final est de créer une culture d’amélioration continue et de développement des compétences des employés, afin de garantir une performance opérationnelle durable et une capacité à s’adapter aux changements du marché et des demandes des clients.

L’utilisation du TRS peut aider les entreprises à identifier les goulots d’étranglement dans leurs processus de production et à mettre en place des actions d’amélioration pour maximiser l’utilisation des équipements, réduire les temps d’arrêt et améliorer la qualité.

Il peut également aider les entreprises à prendre des décisions éclairées sur les investissements dans de nouveaux équipements ou sur la maintenance préventive pour maximiser l’efficacité des équipements existants.

Le TRS est donc un élément important de l’excellence opérationnelle car il permet aux entreprises de mesurer et d’améliorer l’efficacité de leurs équipements de production, ce qui contribue à l’amélioration globale de la performance de l’entreprise.

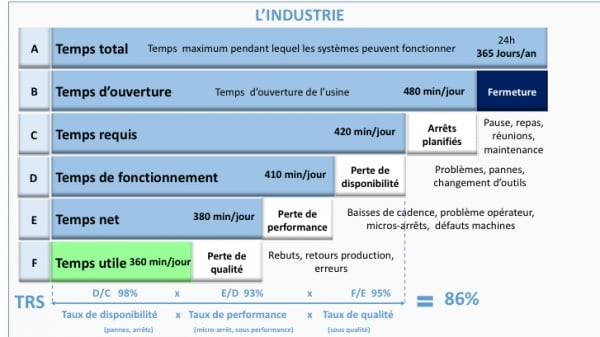

Comment se calcule le TRS ?

Il y a plusieurs manières de calculer le TRS (Taux de Rendement Synthétique) car il n’y a pas de formule universelle qui convient à toutes les situations. La définition et les composantes du TRS peuvent varier en fonction de l’entreprise, de l’équipement, du processus et des objectifs spécifiques.

Par exemple, la définition de la disponibilité peut varier d’une entreprise à l’autre. Certains considèrent la disponibilité comme le temps pendant lequel l’équipement est disponible pour la production, y compris les temps d’arrêt planifiés, tandis que d’autres ne considèrent que les temps d’arrêt non planifiés.

De même, la performance peut être mesurée en fonction de différents paramètres tels que la vitesse nominale, le temps de cycle, le nombre de pièces produites, etc.

De plus, les formules peuvent être adaptées en fonction des objectifs spécifiques de l’entreprise.

Par exemple, si l’objectif est de maximiser la disponibilité de l’équipement, une formule qui accorde plus de poids à la disponibilité peut être utilisée. Si l’objectif est d’améliorer la qualité, une formule qui accorde plus de poids à la qualité peut être utilisée.

En fin de compte, le choix de la formule de calcul du TRS dépend des besoins et des objectifs spécifiques de l’entreprise et de l’équipement en question.

Les formules du TRS

1/ Formule basée sur la disponibilité, la performance et la qualité :

TRS = Disponibilité x Performance x Qualité

- La disponibilité est le temps pendant lequel l’équipement est disponible pour la production par rapport au temps total (y compris les temps d’arrêt planifiés et non planifiés).

- La performance est le taux de production réel par rapport au taux de production théorique. Elle mesure l’efficacité de l’équipement dans la réalisation de la production prévue.

- La qualité mesure le pourcentage de produits conformes par rapport au nombre total de produits produits.

2/ Formule basée sur les temps :

TRS = (Temps de production – Temps d’arrêt) / Temps de production

- Temps de production est le temps total pendant lequel l’équipement est censé être en production.

- Temps d’arrêt est le temps total pendant lequel l’équipement est arrêté pour des raisons planifiées ou non planifiées.

3/ Formule basée sur les taux de rendement :

TRS = (Taux de production réel / Taux de production théorique) x Qualité

- Le taux de production réel est le taux de production effectif de l’équipement.

- Le taux de production théorique est le taux de production que l’équipement devrait être capable d’atteindre en théorie.

- La qualité mesure le pourcentage de produits conformes produits par rapport au nombre total de produits produits.

4/ Formule basée sur la disponibilité :

Disponibilité % = (Temps de production – Temps d’arrêt planifié) / Temps total

- Temps de production est le temps pendant lequel l’équipement est censé produire des pièces, c’est-à-dire le temps total moins le temps d’arrêt planifié.

- Temps d’arrêt planifié est le temps pendant lequel l’équipement est arrêté pour effectuer une maintenance préventive, un changement de production, etc.

- Temps total est le temps total de la période considérée.

5/ Formule basée sur la productivité :

La productivité n’est pas directement incluse dans le calcul du TRS, mais elle peut être calculée à partir des composantes du TRS. Voici la formule pour calculer la productivité :

Productivité % = (Taux de production réel / Taux de production théorique) x 100

- Taux de production réel est le taux de production effectif de l’équipement, c’est-à-dire le nombre de pièces produites pendant le temps de production.

- Taux de production théorique est le taux de production que l’équipement devrait être capable d’atteindre en théorie, en fonction de sa vitesse nominale ou de son cycle de production.

- Le résultat de cette formule donne le pourcentage de la capacité de production théorique réellement utilisée pendant le temps de production.

Il est important de noter que la productivité est un indicateur de performance différent du TRS, qui mesure la performance globale de l’équipement en incluant la disponibilité, la performance et la qualité.

Ces formules peuvent être adaptées et modifiées en fonction des besoins de chaque entreprise et des définitions spécifiques de la disponibilité, de la performance et de la qualité utilisées.

Identifier le « bottleneck » ou le goulot d’étranglement

En mesure de rendement de machine, un « bottleneck » (ou goulot d’étranglement en français) est une partie du processus de production qui limite la capacité globale de production de l’équipement ou de la ligne de production. Cela signifie qu’il s’agit d’une étape du processus qui ne peut pas être réalisée aussi rapidement que les autres étapes, entraînant un ralentissement de l’ensemble du processus.

Le bottleneck peut être causé par différents facteurs, tels que des temps de cycle plus longs, des temps d’arrêt plus fréquents, des défauts de qualité, des capacités de traitement limitées, des goulots d’étranglement de flux de matériaux ou d’informations, etc.

L’identification du bottleneck est importante car cela permet de comprendre où se situent les limites de la capacité de production et où il convient de concentrer les efforts d’amélioration pour améliorer l’efficacité globale de l’équipement ou de la ligne de production. Les méthodes telles que la théorie des contraintes et l’analyse de la valeur ajoutée peuvent être utilisées pour identifier et résoudre les problèmes de bottleneck.

La justification des arrêts

Dans le cadre de la mise en place de procédures d’excellence opérationnelle sur une chaîne de production, la justification des arrêts est une donnée très importante.

Avec la solution de Finemeca, chaque événement, qu’il soit justifié ou non, est automatiquement enregistré avec un timestamp dans la base de données.

Le cumul des temps d’arrêt, qu’il s’agisse d’un micro-arrêt ou d’une durée plus longue, est une donnée importante dans le calcul de la disponibilité de la machine.

C’est également une donnée précise qui permettra de déterminer les modifications techniques à apporter à la machine, ou à des changements de conditionnement ou de personnel.

Les causes sont tellement multiples sans justifications précises !

Comment recueillir les arrêts de production ?

D’une manière automatique

Cette méthode est la plus fiable, mais elle nécessite l’installation de nombreux capteurs ou d’avoir la possibilité de lire des informations de l’automate.

Les capteurs peuvent détecter les arrêts de la machine, les pannes, les changements de série, ou tout autre événement susceptible d’entraîner un arrêt de production. Les données sont alors enregistrées automatiquement dans la base de données, ce qui permet une collecte précise et continue des informations sur les arrêts.

Saisie des causes d’arrêt par l’opérateur

Cette méthode est très intéressante, mais elle nécessite la collaboration des opérateurs.

Différentes manières peuvent être utilisées pour recueillir les informations, par exemple en mettant à disposition des opérateurs une boîte à boutons ou un formulaire disponible sur une page web.

Lorsqu’un arrêt se produit, l’opérateur doit saisir la cause de l’arrêt dans le système. Cela permet d’obtenir des informations détaillées sur les arrêts et de faciliter l’analyse ultérieure.

Pour encourager les opérateurs à saisir la cause des arrêts, des systèmes complémentaires peuvent être mis en place, tels qu’une lampe de signalisation. La lampe peut s’allumer en vert lorsque la machine est en production, et passer au rouge lorsqu’elle est à l’arrêt.

En cas de non-justification de l’arrêt, un message est enregistré dans la base de données et la lampe repasse à la couleur verte.

Il est essentiel de collecter et d’analyser les données sur les arrêts de production afin de comprendre les sources de pertes de temps et d’optimiser les performances de l’usine.

En utilisant des méthodes de justification précises et fiables, vous pourrez prendre des décisions éclairées pour améliorer l’efficacité de votre ligne de production, réduire les temps d’arrêt non planifiés et augmenter votre taux de rendement synthétique (TRS).

L’importance de l’humain dans le cadre d’un programme d’excellence opérationnelle ?

L’importance de l’humain dans le cadre d’un programme d’excellence opérationnelle ne peut être sous-estimée. Les opérateurs de machines sont au cœur des opérations quotidiennes et leur contribution est essentielle pour assurer une performance optimale de l’usine.

Les opérateurs possèdent une connaissance approfondie des machines qu’ils utilisent avec leur expérience et leur expertise. Ils peuvent détecter les signes avant-coureurs de problèmes techniques et d’effectuer les ajustements nécessaires pour éviter les arrêts de production.

Les opérateurs jouent un rôle clé dans la collecte d’informations précieuses sur les causes d’arrêts, les problèmes récurrents et les défauts de production.

Les opérateurs sont également des acteurs clés de l’amélioration continue. Leur participation active permet de recueillir des données de qualité, facilitant ainsi l’identification des problèmes et la mise en place de solutions adéquates.

Leur participation active à des initiatives d’amélioration permet d’identifier et de mettre en œuvre des solutions concrètes pour accroître l’efficacité des processus, réduire les temps d’arrêt et optimiser la productivité.

La motivation et l’engagement des opérateurs sont des facteurs clés pour la réussite d’un programme d’excellence opérationnelle. Reconnaître et valoriser leur rôle dans l’amélioration continue est essentiel pour maintenir leur motivation et leur engagement envers les objectifs de l’entreprise.

Leur implication active dans la résolution des problèmes et la mise en place de solutions crée un sentiment d’appartenance et renforce leur sentiment de responsabilité envers les résultats de production. Cela contribue à une culture d’excellence et de performance durable.

Les mesures de performance des actifs

En excellence opérationnelle, les mesures de performance des actifs sont utilisées pour évaluer et améliorer l’efficacité, la fiabilité et la rentabilité des actifs physiques d’une organisation, tels que les équipements, les machines, les véhicules ou les infrastructures.

Ces mesures de performance fournissent des indicateurs clés pour évaluer la santé et la performance des actifs, permettant ainsi aux organisations de prendre des décisions éclairées en matière de gestion des actifs et de maximiser la valeur qu’ils apportent à l’entreprise.

Voici quelques-unes des principales mesures de performance des actifs utilisées en excellence opérationnelle :

Disponibilité des actifs

Cette mesure indique la proportion de temps pendant lequel les actifs sont disponibles et fonctionnels. Une haute disponibilité des actifs est essentielle pour minimiser les temps d’arrêt et maximiser la productivité.

Taux de rendement global des équipements (TRG)

Il mesure l’efficacité globale des équipements en prenant en compte les temps d’arrêt planifiés et non planifiés, les temps de fonctionnement réel et les performances de production. Un TRG élevé indique une utilisation optimale des équipements.

Coût total de possession (TCO)

Cette mesure évalue les coûts totaux liés à l’acquisition, à l’exploitation, à la maintenance et à la disposition des actifs sur leur cycle de vie. La réduction du TCO est un objectif important pour optimiser les coûts et maximiser la valeur des actifs.

Indicateurs de maintenance

Ils incluent des mesures telles que le temps moyen entre les pannes (MTBF), le temps moyen pour réparer (MTTR), le taux de défaillance, les coûts de maintenance, les coûts de pièces de rechange, etc. Ces mesures évaluent la fiabilité et l’efficacité des processus de maintenance.

Performance énergétique

Elle évalue l’efficacité énergétique des actifs, en mesurant la consommation d’énergie par unité de production ou d’utilisation. L’amélioration de la performance énergétique des actifs contribue à réduire les coûts d’exploitation et à promouvoir la durabilité environnementale.

Ces mesures de performance des actifs permettent aux organisations de surveiller, d’analyser et d’optimiser la gestion de leurs actifs, en identifiant les domaines où des améliorations peuvent être apportées. Elles favorisent une utilisation plus efficace des ressources, une meilleure planification de la maintenance, une réduction des temps d’arrêt, une augmentation de la productivité et une amélioration globale des résultats opérationnels.

Le MTTR & le MTBF

Le MTTR (Mean Time To Repair) et le MTBF (Mean Time Between Failures) sont deux mesures clés utilisées dans la gestion de la performance des équipements ou des systèmes.

Voici les différences entre ces deux mesures :

- Le MTTR mesure le temps moyen nécessaire pour réparer un équipement ou résoudre un problème après qu’une défaillance ait été détectée. Il évalue la rapidité de réparation et la réactivité du processus de maintenance.

Il est généralement exprimé en heures, représentant le temps moyen nécessaire pour réparer.

Le but du MTTR est de minimiser le temps d’arrêt en réduisant le temps nécessaire pour réparer les défaillances et rétablir le fonctionnement normal de l’équipement ou du système.

Il est utilisé pour évaluer l’efficacité des processus de réparation, identifier les goulots d’étranglement et les opportunités d’amélioration dans la gestion des défaillances.

- Le MTBF mesure le temps moyen qui s’écoule entre deux pannes successives d’un équipement ou d’un système. Il évalue la fiabilité de l’équipement et mesure la durée pendant laquelle l’équipement fonctionne sans tomber en panne.

Il est également exprimé en heures, représentant le temps moyen entre les pannes.

Le but du MTBF est d’augmenter la fiabilité de l’équipement ou du système en augmentant le temps moyen entre les pannes, ce qui réduit les temps d’arrêt et améliore la disponibilité.

Il est utilisé pour évaluer la fiabilité des équipements ou des systèmes, planifier la maintenance préventive, estimer les durées de garantie et prendre des décisions d’investissement.

Les formules pour le calcul du MTTR et le MTBF

MTTR (Mean Time To Repair) :

Le MTTR est calculé en divisant la somme des temps de réparation par le nombre total d’incidents ou de défaillances.

Formule du MTTR :

MTTR = Somme des temps de réparation / Nombre total d’incidents ou de défaillances

Exemple

Si la somme des temps de réparation est de 100 heures pour 20 incidents, le MTTR serait de 5 heures (100 heures / 20 incidents = 5 heures).

MTBF (Mean Time Between Failures)

Le MTBF est calculé en divisant la somme des temps de bon fonctionnement par le nombre total de pannes.

Formule du MTBF :

MTBF = Somme des temps de bon fonctionnement / Nombre total de pannes

Exemple

Si la somme des temps de bon fonctionnement est de 500 heures pour 10 pannes, le MTBF serait de 50 heures (500 heures / 10 pannes = 50 heures).

Il est important de noter que ces formules donnent une estimation du temps moyen de réparation ou du temps moyen entre les pannes. Les résultats peuvent varier en fonction de la précision des données collectées et de la période de temps sur laquelle les calculs sont effectués.

De plus, assurez-vous d’utiliser les mêmes unités de temps pour la somme des temps de réparation ou de bon fonctionnement, ainsi que pour le nombre total d’incidents ou de pannes, afin d’obtenir des résultats cohérents.

Mise en application

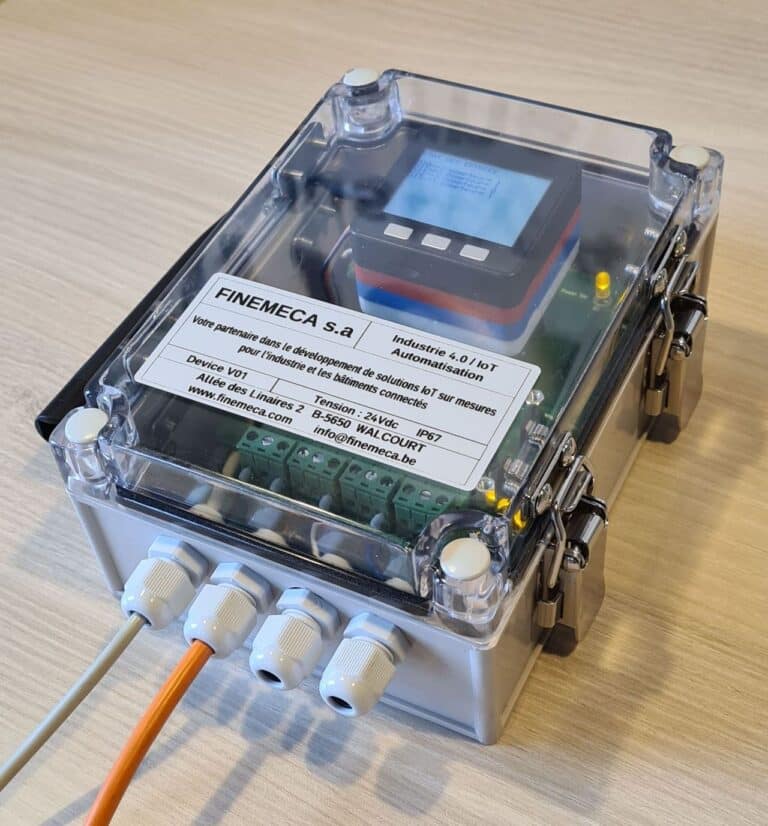

Etape 1 : Mesurer la performance

Avec l’installation de nos Device-V02

Avec notre réseau en LoRaWAN, nous installons nos Device-V02 ou des End-Node très rapidement.

Ils sont conçus pour être placés sur des machines récentes ou sur des équipements plus anciens.

Nous y connectons des capteurs industriels, des cellules ou encore des sondes de température.

Nous créons ensuite le réseau privé en LoRaWAN avec notre gateway.

Nos devices viennent s’y connecter pour permettre le transfert des données de manière sécurisée.

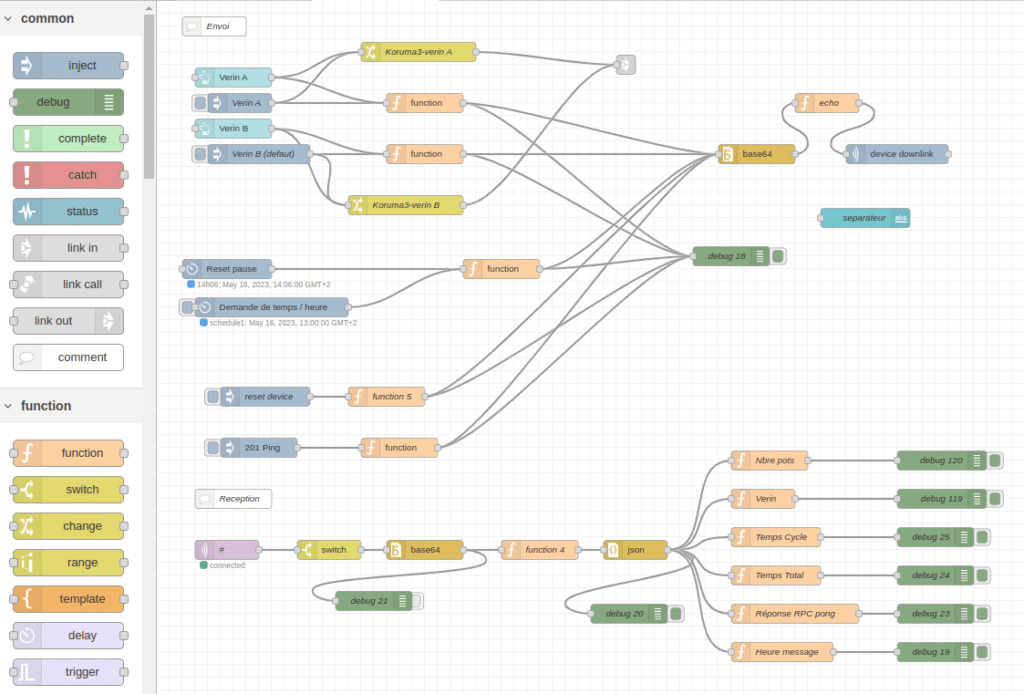

Etape 2 : Avec Node-red, nous traitons les data

Node-Red est un environnement visuel basé sur des nœuds. Il a été développé à l’origine par IBM.

Il permet de connecter, d’analyser et de visualiser des données provenant de différentes sources. En utilisant des blocs de programmation préconstruits appelés « nœuds », nous créons des flux de données personnalisés pour traiter et analyser les données de production liées au TRS.

Grâce à une interface intuitive et conviviale, nous configurerons les nœuds de Node-Red pour récupérer les données à partir de différentes sources, qu’il s’agisse de capteurs IoT, de systèmes de supervision industrielle ou d’autres dispositifs de collecte de données.

Une fois les données collectées, Node-Red nous permet de les analyser et de les manipuler selon vos besoins spécifiques pour calculer les différents indicateurs clés du TRS, tels que la disponibilité, la performance et la qualité. Vous pouvez facilement créer des flux de travail personnalisés pour effectuer des calculs complexes, des agrégations de données et des analyses avancées, le tout dans un environnement visuel intuitif.

L’un des avantages majeurs de Node-Red est sa capacité à s’intégrer facilement avec d’autres systèmes et outils. Nous pouvons connecter Node-Red à votre infrastructure existante, à votre base de données ou à d’autres outils de gestion de données pour obtenir une vue d’ensemble complète de vos performances de production.

Etape 3 : Avec Grafana, nous visualisons les data

Dans des programmes d’excellence opérationnelle ou de calcul du TRS, il est essentiel d’avoir un outil puissant et flexible pour la visualisation des données.

Grafana offre une interface utilisateur intuitive qui permet de créer des tableaux de bord personnalisés selon leurs besoins spécifiques. Cela signifie que chaque profil d’utilisateur, qu’il s’agisse d’un opérateur de machine, d’un superviseur ou d’un responsable de production, peut avoir un tableau de bord adapté à ses besoins et à ses indicateurs clés de performance.

En plus de sa capacité à créer des tableaux de bord personnalisés, Grafana propose des options de personnalisation avancées. Nous pouvons modifier les graphiques, les couleurs, les polices et d’autres aspects visuels pour créer une représentation visuelle attrayante des données. Cela permet une meilleure compréhension des informations et facilite l’identification des tendances et des anomalies.

Un autre avantage majeur de Grafana est sa capacité d’exportation des données en format CSV. Cela permet aux utilisateurs de récupérer facilement les données visualisées dans Grafana et de les utiliser dans d’autres outils d’analyse ou de les partager avec d’autres parties prenantes. L’exportation en CSV offre une grande flexibilité et permet une utilisation externe des données pour des analyses approfondies.